新闻分类

最新产品

最新资讯

电机的极数什么意思?2极,4极,6极,8极的区别是什么?

DCS系统的6种常见故障

双电源供电与双回路供电的区别是什么?

浅谈变压器各种损耗及阻抗电压的计算方式

储能产业发展超出预期

工业污水处理厂实现自动化的优势

作者:广州业科电气技术有限公司 | 来源:广州业科电气技术有限公司 | 日期:2018-04-12 | 浏览:1250

自动化污水处理工艺过程越来越得到各行各业的关注。尤其是化学加工工业的各个领域,自动化工业污水处理开始出现一种典型变化,如:食品加工(尤其是粮食加工、蔗糖、甜味剂和食用油)、饮料加工(主要指软饮料生产商和啤酒厂)、烃类和化学加工(尤其是原油和石油化工装置)。这种演变背后的驱动力是经济效益。优化污水处理工艺过程能够提高化学品的使用效率、降低能耗和减少固体废物产量。

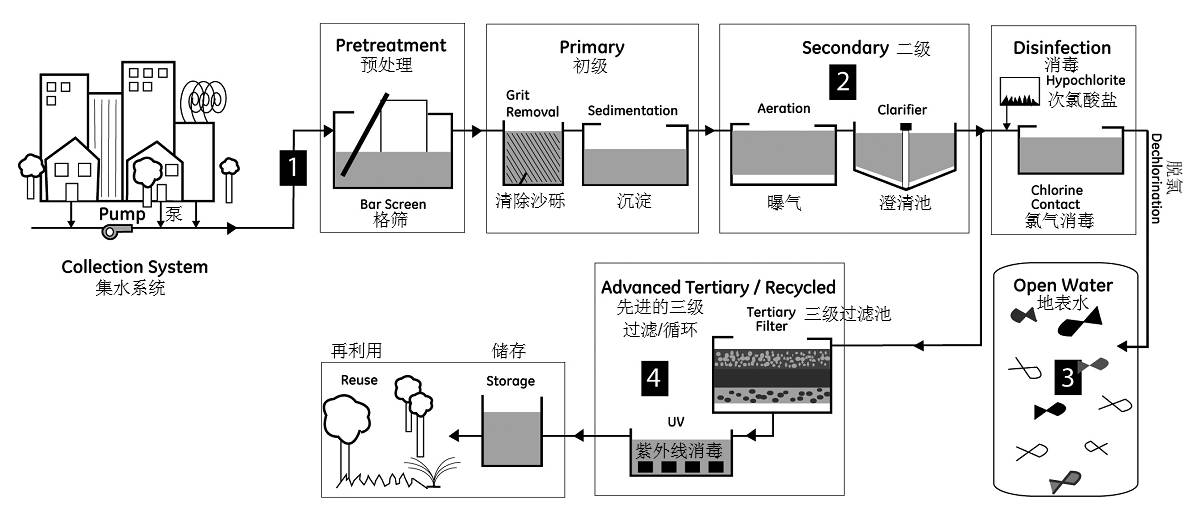

大多数污水处理系统利用一种常规步骤顺序(见图1),首先清除进水中的固体物质,回收损失的产品,清除固体、脂肪、油和油脂(FAG),利用生物和化学方法加强絮凝、凝聚作用,通过物理方法清除生物固体和污泥。澄清和倒出的污水是指在经过三级处理进一步氧化或消毒,或者在经过其他净化措施(包括颗粒活性炭(GAC)或薄膜分离)处理后的出口水,然后被循环利用或排放至公共下水道或开放水域。

图1. 大多数水处理系统采用一种常规步骤顺序处理进水然后按照地方规定排放、储存和再利用。这种自动化污水处理方法有利于操作人员更加有效地管理和处理污水、节约处理时间和处理成本。

一座经过全面优化的工业污水处理厂,在通过以下操作步骤后,可降低所需的材料、人工和能源总成本:

清除或减少大的固体和颗粒物(初级处理)。

清除或减少脂肪、游离油(和油脂)、分散油和乳液。

通过设置各种强化、生物活性污泥系统,有效清除有机物(二级处理)和承受更高的可变荷载:

a. 调节溶解氧含量,最大限度地减少曝气所需能量。

b. 保持食物/质量比、pH和营养物平衡,最大限度地减少化学品用量和系统波动。

生成稳定可沉淀的生物絮状物(小的微生物质);减少絮凝和分离的能量(图2)。

产生少量污泥和生物固体,进行脱水,最大限度地降低能量、化学品用量和处置成本。

消灭病原体,确保出水质量满足再利用或低于开放水域、河道或公共污水处理厂的排放限制。

图2. 污水处理通常涉及如上图所示水池中的固体沉淀

为满足循环利用要求,可采用更先进的一体化技术,不管是设施内部用水(例如:洗涤水)、灌溉和农业用水,还是更高的纯水应用,如:自来水公司。根据再利用应用和相关水质要求,可能需要病原体三级消毒和最终颗粒活性炭和/或反渗透精制步骤。

◆ ◆ ◆

实施工艺过程控制

在一般行业中,工艺过程自动化无处不在,且与上游控制机制和产出率一体化。统计工艺过程控制(SPC)可利用工艺过程分析技术实时和近实时生成高价值数据,并且对密切控制工艺过程、质量和最大产出率来说十分关键。每个行业都对通过了解排出水的工艺处理过程获得工艺过程知识非常感兴趣。这些污水在汇合后变成污水处理进水。许多公司投资购买许多工具、仪器、分析仪和传感器,将这些测量仪表集成到污水处理厂(WWTP)的工艺过程自动化和控制系统中。通过采集有用数据和正确参数、和使用事先保存的生产用SPC工具,继续分析和优化污水处理工艺过程。实验的合理设计和实施有利于显示多个产生最佳工艺过程性能的参数之间的关系。这种工艺过程知识和经验的应用可显著提高工艺过程的性能和效率。

◆ ◆ ◆

工艺过程参数

根据污水的物理和化学性质,可利用一系列处理模块清除、减少和改变样品污水的成分,包括但不限于以下模块:

沙砾和颗粒用格栅和粗滤器

游离油脂用API(美国石油学会)分离器和波纹板分离

含油固体和乳化油用化学品和溶气浮选或气浮选装置

有机物、氮气和重金属用生物活性污泥和先进薄膜

微生物絮状物用物理和化学澄清及先进薄膜

微量有机物和病原体用氯(氯气、次氯酸盐和二氧化氯溶液)和臭氧消毒

有机物用颗粒活性碳(GAC)

病原体用化学品消毒(通常采用氯化消毒法)

病原体、微量有机物和残余臭氧降解用UV(紫外线)消毒

化学品pH中和

无机物和矿物用反渗透

在各中间工艺过程点之前、之后和之上结合采用分散(抓取)和在线测量方法,可以监测和逐步提高每个模块的性能。通过已有探头、仪表、传感器和分析仪测得的部分参数包括:流量、pH/ORP(氧化-还原电势)、电导率、溶解氧(DO)、悬浮固体、特定离子[例如:氮(氨、硝酸盐、亚硝酸盐)、磷(磷化物)、氯]、总有机碳、污泥密度指数和浊度。

游离油脂:在将污水引入生物或活性污泥系统之前,应将游离油脂脱除或者将其含量降至最大阈值50毫克/升以下,而且最好低于25毫克/升,确保将游离油脂有效脱除。例如,通常在初步脱除固体之后引入化学品(如:高锰酸钾、过氧化氢或氯气)以减少氧气需求总量,该步骤通常被称作预氧化步骤。可通过降低进水有机物含量取消该步骤,或者仅在处理荷载高于污水处理厂处理能力阈值时采用该步骤。

溶解氧:在生物或活性污泥系统中,通过调节曝气系统生成的溶解氧含量,使其与有机负荷量相匹配,同时避免过度曝气可能导致剪切或撕裂生物凝絮状物,进而降低有机物和生物固体去除的总体有效性。连续监测特定区域的进水有机负荷量和溶解氧含量可避免干扰微生物活性。允许过量游离油与生物质接触的部分负面影响是氧气快速消耗、细菌包埋和起泡。根据游离油含量和油滴的几何形状,可使用API分离器或波纹板分离法。通过综合使用化学品、降低pH值和加强溶气浮选或气浮选装置,清除和减少分散和乳化的油类。

有机碳:进水有机碳负荷量是污水处理厂的一个关键工艺过程参数,而且从历史角度看,已经利用化学需氧量(2小时)或生化需氧量(5天;BOD5)进行了量化。通过在线总有机碳(TOC)分析工艺过程仪表,可利用直接测得的有机物含量改善下游设施的性能。具体来讲,通过了解TOC的精确值,污水处理厂可通过操作来适应有机物总量变化,从而活性污泥池可以优化曝气系统,而曝气系统正是污水处理厂的最大能耗。

食物/质量比:工业污水处理系统特别关注有机负荷量或“食物”与生物系统中的生物质总量之比。混合液中的生物质可通过测量混合液悬浮固体量和污泥密度来估算。该食物质量比,是一个可显示系统超载或者没有足够有机物来“喂食”微生物种群的关键工艺过程控制参数。工厂运行可采用近实时信息而且在工艺过程条件对生物系统造成压力之前予以解决和改善。

添加营养物:可利用有机或碳负荷量确保最合适的营养物含量,尤其是氮和磷,以提高生物系统的效率。碳:氮:磷的比例,通常被称作CNP比,通常采用100(利用BOD5代替碳):10:1。一个系统中的氮或磷含量取决于上游工艺过程并可通过添加化学品进行优化,通常采用调节pH值的方法。例如,如果磷含量不足,而且有一个基本pH值,则可用磷酸降低pH值,同时补充磷含量。可通过添加硝酸、尿素或无水氨补充氮。

澄清:凝絮和凝聚步骤,通过综合使用化学品添加和物理分离法进行,该步骤允许少量微生物絮状物形成和连接在一起并通过澄清步骤(图3)予以清除。化学品进料流率为典型流量节奏,按照与系统流率成正比的计量方法进行测量。通过在线有机物检测,微调化学品添加量,进而提高系统性能和降低化学品成本。

图3. 凝絮和凝聚步骤,通过综合使用化学品添加和物理分离法进行,该步骤允许少量微生物絮状物形成和连接在一起并通过澄清步骤予以清除。

清除氮:含有过量氮的系统可在曝气、活性污泥系统后,采用生物或薄膜进行硝化/反硝化工艺。硝化生物可将氨氮转化为亚硝酸盐、然后转化为硝酸盐,再通过反硝化转化为氮气。这些生物对工艺过程变化更加敏感,尤其是温度,而且可能需要一种替代食物源,如:甲醇和糖蜜,以便在氮含量下降时提供补充食物。可通过在线氮和有机物测量调节这些应用中使用的有机食物源含量。

重金属:有些残余重金属,如:砷和硒,可通过添加化学品、物理、生物和/或薄膜加强工艺等方法予以清除。这些工艺过程可能要求预处理、调节pH值和物理处理等综合步骤。

最终精制:三级处理通常指的是最终精制,但行业也有其他解释,而且取决于水的成分和用途,循环利用或排放。消毒过程可采用几种不同的化学和物理方法,如:氯气、次氯酸钠或次氯酸钙溶液、二氧化氯、臭氧和紫外线灯(254纳米波长)。在消毒后,通过测量管道末